Le SaaS (Software as a Service) et le PaaS (Platform as a Service)

Le Saas et le Paas font partie des modèles de services de Could Computing.

Le Saas permet à des entreprises d’utiliser de multiples applications accessibles directement en ligne. Il est continu pour accélérer le travail collaboratif, des solutions pour les ressources humaines ainsi que pour les finances et la gestion de projet.

Le Saas présente deux avantages majeurs. Le premier c’est qu’il est possible de se connecter n’importe où et donc d’avoir accès à l’ensemble de l’information de l’entreprise. Le deuxième c’est que la maintenance et l’infrastructure des ressources sont assurées par le fournisseur du SaaS.

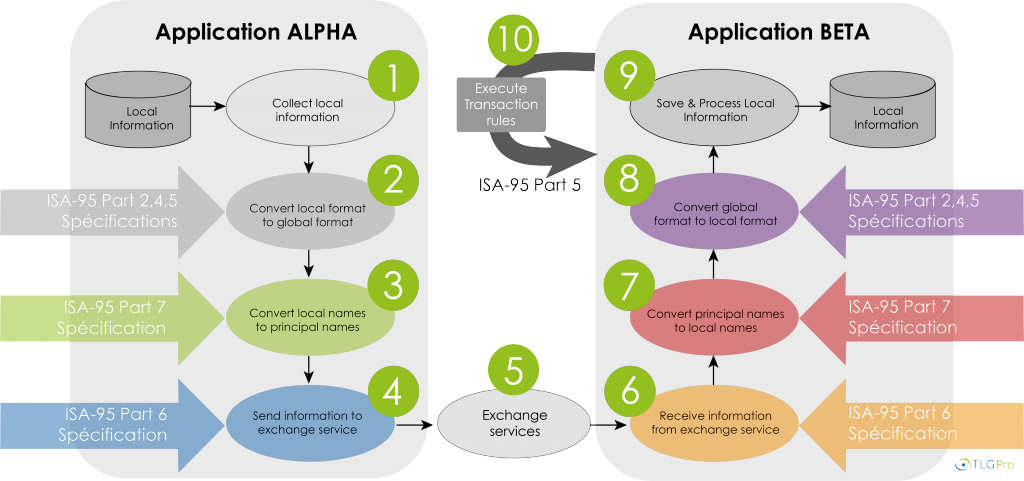

Contrairement au SaaS, le PaaS (Platform as a Service) consiste à déployer sur l’infrastructure Cloud ses propres applications, dans la mesure où le fournisseur supporte le langage de programmation. L’entreprise ne contrôle donc pas l’infrastructure du Cloud mais elle peut configurer l’environnement d’hébergement applicatif. De ce fait, l’organisation conserve une parfaite maîtrise de ses applications déployées.