Big Data

Le Big Data est bien souvent incompréhensible et souvent fantasmatique pour un bon nombre d'esprits.

Comment mieux comprendre sa représentation et sa valeur ?

L'analogie du pétrole

Le pétrole est souvent extrait à partir de plateforme en mer. Les données, elles, sont extraites de machines et/ou des hommes pour être stockées sur des plateformes (serveur informatique).

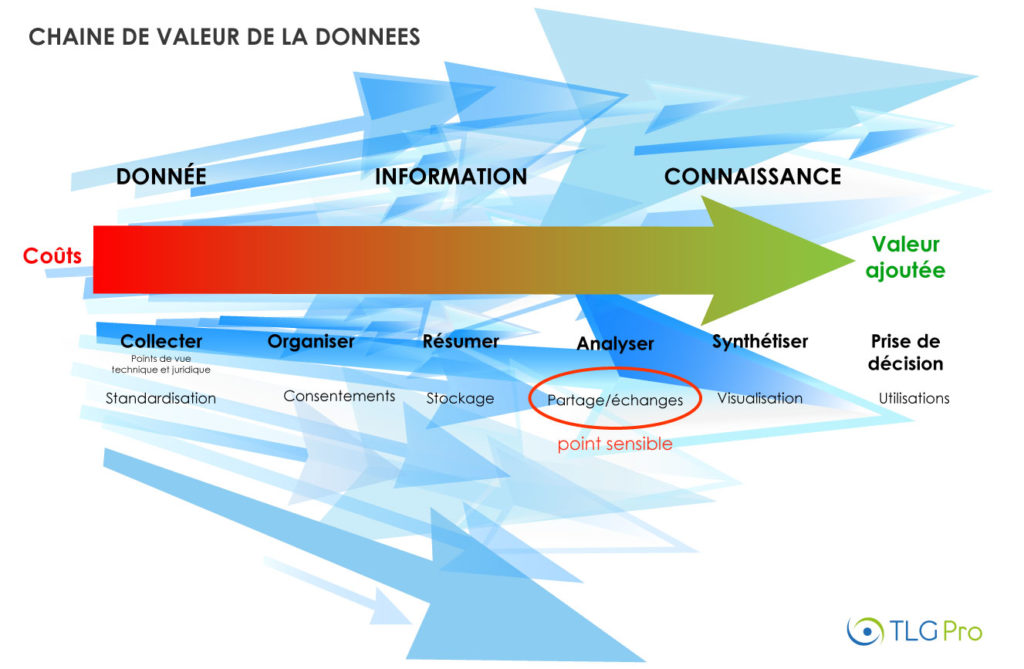

L'extraction du pétrole coûtes cher et génère peu de valeur. Sa valeur vient de son raffinage, permettant sa valorisation en de multiples sous produits et dérivé : polymères, fibres et caoutchoucs, solvants …

Par analogie, les masses de données "raffinées" grâce à des algorithmes et de l'intelligence artificielle (IA) sur des métaplateformes (serveurs intermédiaires) de contenus et services, permettent une exploitation plus fine. Les données ainsi prédigérées et partagées apportent de la valeur et génèrent du chiffre d'affaires.

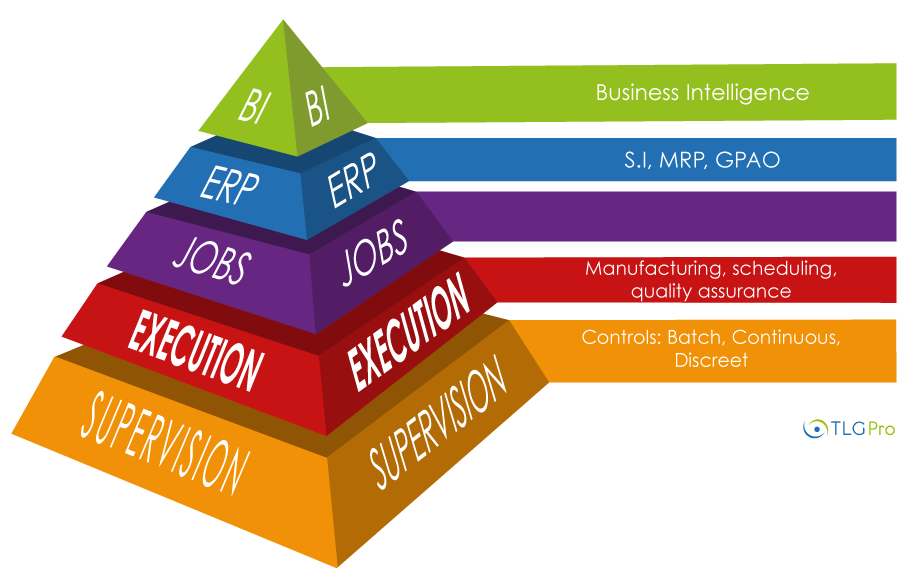

PLATEFORME

Big data = Pétrole brut

METAPLATEFORME

IA et Algorythmes = Raffinerie